Wo ist der Unterschied?

Als Überwachungselement in Elektronik der funktionalen Sicherheit bilden Relais mit zwangsgeführten Kontakten das verbindende Element zwischen Last- und Überwachungskreisen. Aufgrund der Möglichkeit, mit diesen Relais sicherheitsrelevante Steuerungen zu realisieren, finden diese Bauelemente, immer weitere Verbreitung. Doch um die Relais optimal anzuwenden, ist es notwendig die Unterschiede zu Elementarrelais zu kennen und diese für die jeweilige Applikation nutzbar zu machen.

Der grosse Unterschied

Relais mit mechanisch zwangsgeführtem Kontaktsatz, umgangssprachlich fälschlicherweise auch als Sicherheitsrelais bezeichnet, sind eine Variante innerhalb der elektromechanischen Elementarrelais. Ein Sicherheitsrelais hingegen ist ein funktionstüchtiges Schaltgerät.

Das augenscheinlichste Unterscheidungsmerkmal zu Standardrelais ist die sogenannte Zwangsführung der Kontakte. Die Mindestanforderungen für einen solchen Kontaktsatz sind nach IEC 61810-3, dass der Kontaktsatz zumindest aus einem Öffner und einem Schliesser besteht. Dabei sind die Kontakte so miteinander mechanisch zu verknüpfen, dass Öffner und Schliesser niemals zur gleichen Zeit geschlossen sein dürfen. Diese Funktionalität ist über die gesamte Relaislebensdauer zu garantieren.

Bei einem Öffnungsversagen eines Kontaktes, z.B. aufgrund einer Kontaktverschweißung, blockiert der gestörte Kontakt den gesamten Kontaktsatz. Es ist dann nicht mehr möglich, dass bei einem verschweißten NO-Kontakt einer der im System befindlichen NC-Kontakte in seine Grundstellung zurückfällt. Diese Funktionalität ist auch gegeben, wenn ein NC-Kontakt verschweißen würde, da dann das System derart blockiert, dass beim Ansteuern der Relaisspule der Relaisantrieb nicht mehr in der Lage ist, die NO-Kontakte zu schließen.

Durch den Einsatz von zwei Relais in Reihe mit gegenseitiger Überwachung ist so ein sicheres Ausschalten und ein nicht Wiedereinschalten der Last gewährleistet. Im Regelfall können so Fehler gemeinsamer Ursache ausgeschlossen werden. Bei einem sogenannten “Nicht-Öffnungs-Fehler” ist eine Mindestöffnungsweite der gegensinnig wirkenden Kontakte von 0,5 mm einzuhalten. Mit dieser Systematik ist es nun sehr einfach möglich, in einem Relais Lastkreise einer elektronischen Steuerung mit deren Kontrollkreise zu verknüpfen und damit die Lastkreise zu überwachen. Es ergibt sich ein sehr hoher Diagnosedeckungsgrad.

Weitere Konstruktionsvorgaben

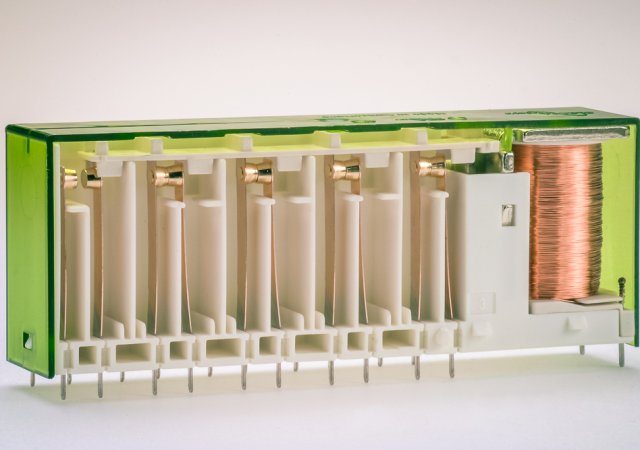

Um die Zwangsführung zu garantieren ist es notwendig weitere Konstruktionsvorgaben zu beachten. So ist es z.B. nicht möglich sämtliche Fehlerarten auszuschließen. Dazu zählt insbesondere der Federbruch einer Kontaktfeder. Aus diesem Grund sind alle Kontakte in Kontaktkammern eingebettet, die verhindern, dass bei Federbruch die Kontaktfederteile im Relais vagabundieren und zu Kurzschlüssen führen. Der Bruch des Ankerstößels würde ebenfalls zum Verlust der Zwangsführung führen, durch Überdimensionierung des Ankerstößels kann man dies auszuschließen. Diese konstruktiven Massnahmen sind u.a. Gründe dafür, dass Relais mit zwangsgeführten Kontakten oft großvolumiger sind als vergleichbare Standardrelais.

Da der Verlust der Isolationseigenschaften ebenfalls ein gefährlicher Fehler ist, muss nach dem Ende der “totalen” Lebensdauer eine Isolationsprüfung bestanden werden. Dies bedeutet, dass Relais mit zwangsgeführtem Kontaktsatz nach “menschlichem Ermessen” kein Isolationsversagen haben dürfen.

In Anwendungen kann dieses Prinzip sehr einfach für die Zustandsüberwachung von elektronischen Steuerungen genutzt werden. Nach dem Ruhestromprinzip, als Konstruktionsprinzip bei Anwendungen der funktionalen Sicherheit, ist eine Steuerung derart zu gestalten, dass diese nach dem Abschalten in eine definierte Grundstellung zurückfällt und vor dem Neustart der Anwendung der Schaltzustand überprüft wird. Somit würde ein verschweißter Arbeitskontakt, wie oben beschrieben, dazu führen, dass alle Ruhekontakte des Relais nicht mehr in Ihre Grundstellung zurückfallen. Bei der Überprüfung vor dem Neustart würde das vom System erkannt und der Neustart könnte nicht durchgeführt werden. Damit kann z.B. ein Kontaktverschweißen auftreten, das generell nicht auszuschließen ist, aber der “Fehler” führt nicht zum Fehlverhalten des Systems, z.B. ein erneutes Anlaufen einer Stanze. Dieses Wirkprinzip ist auch der Grund dafür, dass Remanenzrelais oder bistabile Relais in solchen Anwendungen nicht möglich sind.

Die Konsequenzen

Die Nutzung von Relais nach IEC 61810-3 hat Konsequenzen. Durch die Zwangsführung und Überdimensionierung wird vergleichsweise mehr Antriebsenergie benötigt. Im Vergleich zu einem Relais mit zwei Wechselkontakten benötigt die Ausführung mit Zwangsführung bis zum doppelten der Spulenleistung. Um den höheren Energiebedarf soweit wie möglich zu kompensieren, gibt es die Möglichkeit genau auf die Applikation abgestimmte Relaisspulen zu verwenden. Des Weiteren kann in der Anwendung das Relais nach der Ansteuerung mit der Halteenergie betrieben werden. Somit sind angepasste Spulen in Verbindung mit Absenkschaltungen (z.B. PWM) eine gute Möglichkeit den Forderungen nach geringer Eigenerwärmung und energieeffizientem Design gerecht zu werden.

Durch die Verknüpfung von Last und Logik im Relais, ist die Frage der Kontaktzuverlässigkeit nicht unerheblich. Die Kontaktkammern verhindern u.a. die Verschmutzung von benachbarten Kontakten, doch gerade bei sehr geringen Schaltzyklen oder sehr geringen Lasten in den Überwachungskreisen muss die Auswahl der Kontaktarten beachtet werden. Kontaktdesigns, wie Kronen- und Zackenkronenkontakte, welche Mehrfachkontaktierung ermöglichen, erhöhen die Kontaktzuverlässigkeit. Im Design kann der Entwickler dann die Kontakte so belegen, dass die Distanzen zwischen den Schmutzfinken und den Saubermännern groß sind. Sonderbestückungen von Relais mit erweiterten Luft- und Kriechstrecken innerhalb des Relais sind dabei eine zusätzliche Möglichkeit, die der Relaishersteller bieten kann.

Neben den rein funktionsbedingten Fragen sind, seit Einführung der neuen Maschinenrichtlinie, Aussagen zur statistischen Ausfallwahrscheinlichkeit zu treffen. Für Relais mit zwangsgeführten Kontakten ist es im Regelfall möglich, Angaben zur Wahrscheinlichkeit des gefährlichen Ausfalls, dem sogenannten B10d-Wert, zu treffen. Diese stehen für die Lastarten AC-15 und DC-13 zur Verfügung, die nach der IEC 61810-2-1 ermittelt werden.

Faustformeln, Standardwerte oder die Nutzung von “Hausnormen”, die teilweise in Anwendungsnormen oder Gerätenormen zu finden sind, sollten vermieden werden. Eine Rückfrage beim Relaishersteller bringt sehr schnell Klarheit mit abgesicherten Werten.

Relais mit zwangsgeführten Kontakten sind bewährte Bauelemente bei der Realisierung von Überwachungssteuerungen. Die Bandbreite der Anwendungen reicht vom Maschinenbau über Liftanwendungen, Prozessindustrie, Medizintechnik bis in die Bahnanwendungen hinein. Eine dezidierte Produktauswahl, zusammen mit dem Relaishersteller, verhilft der Relaisapplikation zur bestmöglichen Performance.